از مسائل و دغدغه های مهم مهندسان عمران در امر طراحی، محاسبه و ساخت پروژه های عمرانی وزن سازه به منظور پایداری بهتر در برابر نیروی زلزله است. ازآنجائیکه امروزه تمامی ساختمان ها به صورت اسکلت فلزی و یا بتونی اجرا میشوند. پارتیشن ها و دیوارهای داخلی فقط نقش جدا کننده فضا را برعهده دارند و هرچه مصالح بکاررفته شده دراین اجزا سبک تر باشد تاثیر مستقیمی در کاهش وزن سازه دارد.از این رو جایگزینی آجرهای هبلکس بجای آجرهای معمولی و سفال بسیار تاثیر گذار میباشد.

نکته قابل ذکر در مورد این آجرها وزن مخصوص پایین آنها است. بطوریکه اگر این آجرها را بر روی سطح آب قراردهیم به ته آب فرو نرفته و برروی سطح آب قرارمیگیرد.در دنیای پیشرفته امروزی و با توجه به پیشرفت های صورت گرفته در زمینه های مختلف علمی، صنعت بتن دچار تحول گردیده است، تولید بتن سبک هبلکس حاصل همین پیشرفت ها میباشد.

بتنی که علاوه بر کاهش بار مرده ساختمان از نیروی وارد به سازه در اثر شتاب زلزله می کاهد. بتن سبک با توجه به ویژگی های خاصی که دارد دارای کاربردهای مختلف میباشد که برحسب وزن مخصوص و مقاومت فشاری آن تفکیک میشود.

با گسترش استفاده از بتن سبک در سراسر دنیا بویژه در کشورهای پیشرفته و شکل گیری آیین نامه های اجرایی آنها متاسفانه این نوع بتن که دارای قابلیت های منحصر به فردی میباشد در کشور ما ایران هنوز ناشناخته باقیمانده است.

هبلکس نام تجاری است که برای بتن هوادار اتوکلاوی (Autoclaved Aerated Concrete – AAC) تولید شده در اروپا قرارداده اند که همان بتن سبک، بتن گازی سبک یا متخلخل میباشد و در سال 1924 میلادی توسط یک مهندس آرشیتکت سوئدی اختراع و به جامعه مهندسی معرفی گردید.

این بتن هم اکنون در اروپا و آمریکا به نام های تجاری YTONG و یا HEBELEX ارایه میشود. ساخت این محصول به روش اختلاط و پخت مواد اولیه انجام می گیرد.

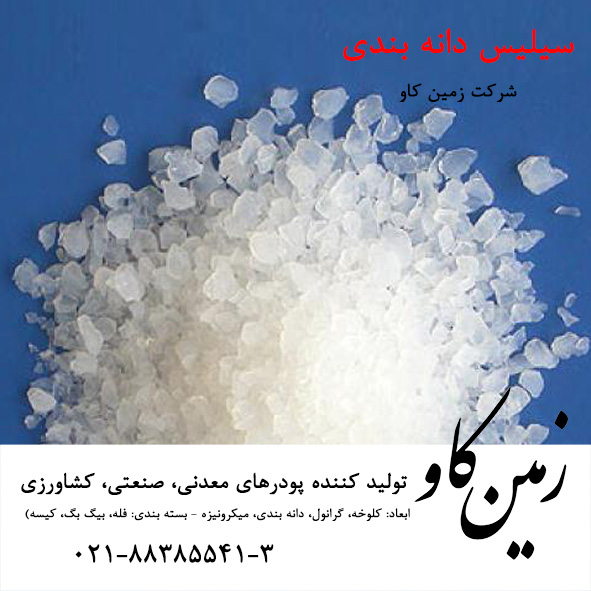

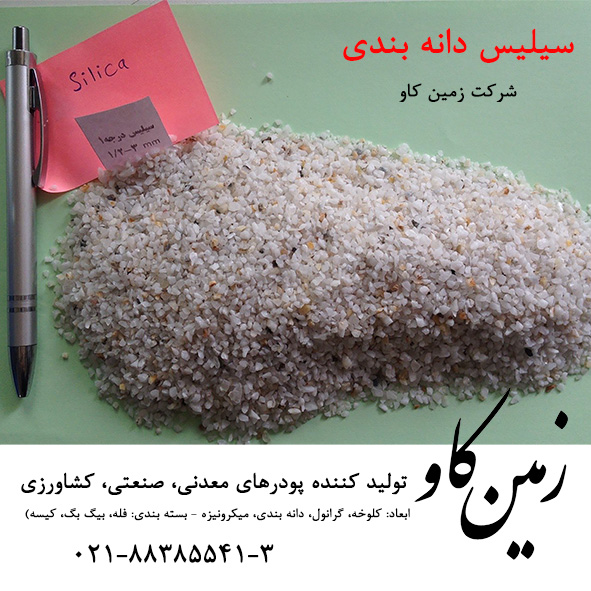

حدود 60% وزنی مواد اولیه سنگدانه سیلیسی میکرونیزه شده با خلوص بالای ٨٠% میباشد و این میزان سیلیس غیر قابل جایگزینی با سایر سنگدانه های دیگر میباشد.

مصرف سیمان نیز کمتر از ١٠٠ کیلوگرم در هر مترمکعب میباشد.

پودر اکسید آلومینیوم مورد استفاده با دانه بندی تعریف شده و مخصوصی میباشد.

لازم بذکر است بکارگیری سیلیس از معادن و خردایش (خرد کردن) آنها تا حد زیادی تولید را غیر اقتصادی می نماید، در نتیجه کنترل کیفیت سیلیس در خط تولید نیاز به بررسی بیشتری دارد.

هبلکس مخلوطی از سیلیس، سیمان، آهک و پودر آلومینیوم درحرارت ۲۰۰ درجه سانتی گراد و فشار ۱۲ اتمسفر در اتوکلاوها پخته و به قطعات مورد نیاز ساختمانی بریده میشود. تولید بلوک هبلکس در

صنعت ساختمان ایران در سال 1367 توسط مرحوم علی اکبر بجستانی بنیانگذاری و شروع شده است.

این محصول امتیازات ویژه ای نیز نسبت به دیگر مصالح دارد از جمله این که عایق مناسب حرارتی و صدا میباشد، در برابر فشار مقاوم است، با ابزار معمولی به آسانی بریده میشود و میتوان آن را به هر شکل تراشید، سوراخ کرد و یا تغییر شکل داد.

در موقعیت کنونی بتن سبک یا هبلکس بهترین ماده برای ساخت ساختمان های کوچک و بزرگ مسکونی، خدماتی، صنعتی و کشاورزی بویژه در مناطق زلزله خیز میباشد.

روش تولید هبلکس (HEBELEX)

سیلیس از مهمترین مواد اولیه بتن سبک هبلکس میباشد و از معادن داخل کشور تهیه میشود، آهک نیز بصورت فرآوری شده و پخته شده به داخل کارخانه حمل می گردد.

در خط تولید بتن سبک یا هبلکس ۳ سیلوی نگهداری مواد اولیه وجود دارد که عبارتند از : سیلوی سیلیس، سیلوی آهک و سیلوی سیمان، که مواد اولیه پس از نگهداری در این سیلوها به تدریج وارد خط تولید میشوند. سیلیس، آهک و سیمان بوسیله الواتورهای مخصوص از سطح زیرین سیلوها به داخل آنها منتقل و درمدت زمان مشخص وارد خط تولید میشوند.

در نخستین مرحله از تولید بتن سبک، مواد اولیه شامل سیلیس و آب در آسیاب شماره 1 بصورت دوغاب یا گل در آورده میشود و در آسیاب شماره 2 مواد مورد مصرف شامل سیلیس، آهک و سیمان بصورت خشک پس از توزین مخلوط میشوند و در واقع دو آسیاب در این مرحله وجود دارد آسیاب شماره 1 (آسیاب مواد تر) و آسیاب شماره 2 (مواد خشک) که پس از مخلوط شدن و فرآوری، مواد به محل قالب ریزی انتقال داده میشوند.

پیش از آنکه مواد به قسمت قالب ریزی انتقال یابند بدقت توزین شده و در میکسرهای مخصوصی در مدت زمان لازم و مشخص مخلوط میشوند. در این بخش ۳ نوع مواد اولیه وجود دارد که توزین نهایی مواد در آنها انجام میشود. هر ۳ نوع مواد شامل آهک، سیمان و سیلیس در این بخش توزین شده و وارد آسیاب های خشک و تر میشوند

مرحله بعدی کار مرحله قالب ریزی مواد است که مواد مخلوط شده در داخل قالب هایی که هر کدام تقریبا ۳ متر معکب گنجایش دارند ریخته میشوند.

مخلوط متناسب از سیلیس، آهک، سیمان و آب که با شیوه ای هماهنگ در میکسرها عمل آوری شده است نیمی از حجم قالب ها را پر می کند. این مواد پس فعل و انفعالات شیمیایی در زمانی مشخص بصورت قالب های مورد نظر در می آیند این زمان حدود 3.5 ساعت به درازا می کشد. اینک زمان آن رسیده است تا قالب های تولیدی را به خط ریخته گری انتقال دهند. این قالب ها بوسیله شیفتر به خط ریخته گری کارخانه برده میشوند تا این مرحله از کار انجام شود.

قالب های تولیدی را بامازوت، اندود می کنند تا در مرحله ریختهگری چسبندگی ایجاد نشود.

بدلیل فعل و انفعالات شیمیایی در مرحله قالب ریزی، مواد اولیه حرارتی حدود ۷۰ درجه سانتی گراد تولید می کنند.

میزان حرارت موجود و آمادگی قالب ها برای خط برش بوسیله متخصصان کارخانه اندازه گیری میشود تا پس از اعلام آمادگی قالبها به خط برش منتقل شود.

بعلت تغییراتی که میتواند در مواد اولیه رخ دهد، این مواد پیش از ورود به خط، کنترل شده و آزمایش های شیمیایی روی آنها انجام میشود و پس از ورود به خط نیز بنا به کیفیتی که درون قالب ها دارد، تحت آزمایش و کنترل کیفی قرار می گیرند.

در این بخش از کارخانه سطح خارجی قالب ها برداشته میشود تا یک سطح هموار و مشخصی از تمام قالب ها نمایان گردد در این قسمت دیوارهای جانبی قالب ها جدا و از واگن ها جدا میشوند و آنگاه به بخش برش انتقال می یابند. در این بخش پس از دیواره برداری از قالب ها، ابتدا برش های عرضی به قالبها داده میشود و آنگاه با دستگاههای برش و با دقت و توجه خاص کارکنان و متخصصان کارخانه برش های طولی قالب ها انجام خواهد شد. اندازه برش های طولی و عرضی قالب ها بسته به تقاضای مصرف کنندگان و بازار مصرف آن دارد که قابل تنظیم و تغییر خواهد بود.

پس از مرحله برش، قالب ها بر روی واگن های مخصوصی قرار می گیرند تا به بخش بلوکی که مرحله پخت قالب هاست انتقال یابد.

قالب های هبلکس در مرحله پخت وارد اتو کلاوها میشوند و در حرارت ۲۰۰ درجه سانتی گراد و با فشار ۱۲ اتمسفر پخته و عمل آوری می گردد.

قالب ها در اتوکلاوها و پخت کامل به بخش بار انداز محصولات آماده تحویل انتقال می یابند تا به تدریج به بازار مصرف عرضه شود.

مشخصات فنی بتن سبک اتوکلاوی – هبلکس

وزن مخصوص

هر متر مکعب دارای 650 الی 750 کیلوگرم میباشد که برابر یک سوم تا یک چهارم وزن بتن میباشد. (بسته به نوع مصالح و مواد اولیه و نوع تجهیزات تولید متفاوت است و هم اکنون توسط دستگاه های جدید و مرغوب تر امکان تهیه با دانیسته کمتر نیز وجود دارد)

مقاومت فشاری

25 تا 35 کیلوگرم بر سانتیمتر مربع میباشد که امکان افزایش آن بر حسب امکانات تولید کننده و نوع سفارش مشتری و مشخصات فنی مورد نیاز نیز برای تولید کننده امکانپذیر میباشد.

اجرا و نصب

کار کردن با بلوک سبک هبلکس بسیار آسان است، میتوان آن را بر اساس نیاز در محل مورد استفاده بوسیله اره برش داد، براحتی میخ در آن کوبید و یا مسیر تاسیسات برقی و تاسیسات مکانیکی را به راحتی در آن ایجاد نمود.

مقاومت حرارتی

مقاوت بسیار بالای هبلکس از بارزترین مزایای آن میباشد به عبارتی هبلکس در مقابل آتش و شعله های مستقیم ضریب حرارتی برابر 0.17 W.m2k را دارا میباشد.

ابعاد

بلوک های بتن سبک هبلکس در ابعاد 60*25*10، 60*25*15، 60*25*20، 60*25*25 و 60*25*30 سانتیمتر ارایه میشوند که این ابعاد بسته به نیاز و سفارش قابل تغییر نیز میباشد.

مزایای فنی بلوک های بتن سبک هبلکس (HEBELEX)

سبکی وزن، عایق حرارات و برودت، عایق صدا، استحکام و پایداری در مقابل زلزله و آتش سوزی، حمل و نقل آسان و با صرفه، اجرای سریع از مهمترین و بارزترین مزایای بلوک های هبلکس میباشد.

با توجه به مبحث 18 و 19 آیین نامه مقررات ملی ساختمان به منظور محاسبه ایمنی ساختمان ها در برابر زلزله، بکارگیری مصالح سبک وزن، مناسبترین و باصرفه ترین شیوه برای افزایش ایمنی ساختمان ها میباشد بطوریکه بلوک های هبلکس تامین کننده این مزیت فنی است.

یک متر مکعب بلوک هبلکس در حدود 600 الی 700 کیلوگرم وزن دارد که برابر 866 عدد آجر به وزن 1750 کیلوگرم میباشد. در صورتیکه سایز متداول و رایج بلوک هبلکس که ابعادی برابر 60*25*20 میباشد مطابق ابعاد با 26 عدد آجر میباشد اما از نظر وزن تنها با 10 عدد آجر برابر بوده و یک کارگر به راحتی میتواند آن را حمل، جابجا و سریع هم نصب نماید.

ملات مصرفی در اجرای بلوک های هبلکس برابر 25% ملات مورد مصرف در دیوار آجری به همان مشخصات میباشد و ملات مصرفی در بلوک های هبلکس از عیار کمتری نسبت به ملات مصرفی آجر برخوردار میباشد. به عنوان مثال برای اجرای یک دیوار با آجر به 100 کیلوگرم سیمان نیاز باشد همان دیوار از بلوک هبلکس تنها به 15 کیلوگرم سیمان نیاز دارد.

همچنین بارگیری و حمل بوک های هبلکس که در قالب های 3.15 متر مکعبی بسته بندی نوار تسمه کشی میشوند با استفاده از جرثقیل فکی و تریلی کفی به راحتی و با هزینه کمتری صورت میپذیرد. یک تریلی 9 پالت بزرگ هبلکس برابر 28.38 متر مکعب را حمل می نماید.

مزایای اقتصادی بلوک های هبلکس

پروژه های ساختمانی با استفاده از بلوک های هبلکس با در نظر گرفتن سرعت اجرا، نیروی اجرایی کمتر و مصرف ملات کمتر و همچنین کاهش زیاد بارهای وارده به سازه به دلیل وزن کم دیوارهای از نوع بتن سبک هبلکس موجب کاهش ابعاد سازه میشود که خود صرفه جویی قابل ملاحظه ای را در هزینه مصالح مصرفی موجب می گردد.

عایق بودن هبلکس در برابر گرما، سرما علاوه بر صرفه جویی چشمگیری که در فضاهای تاسیساتی و سطح حرارتی برودتی موجب کاهش قابل ملاحظه در مصرف انرژی لازم برای سرمایش و گرمایش ساختمان در آینده خواهد شد.

دستور العمل اجرایی

کادر اجرایی

کارکردن با بلوک های بتن گازی سبک هبلکس نیاز به تخصص خاصی ندارد، با توجه به ابعاد و سهولت کار با هبلکس سرعت اجرا نیز نسبت به آجر و سفال تا دو الی سه برابر افزایش می یابد.

ملات مورد نیاز

همان ماسه و سیمان میباشد و با توجه به اینکه بلوک های هبلکس یک نوع بتن سبک میباشد و همگونی کاملی با ملات ماسه و سیمان دارد میتوان نسبت ترکیب را به پنج یا شش به یک تبدیل و در مصرف سیمان صرفه جویی بیشتری نمود در مواردی که تیغه بندی ها مورد اجرا با آب و رطوبت در تماس و ارتباط نباشند (مانند دیوارهای اتاق خواب) میتوان از ملات گچ و خاک (به لحاظ صرفه جویی اقتصادی) نیز استفاده نمود.

جذب آب

با توجه به ابعاد و متخلخل بودن بلوک های بتن سبک هبلکس رطوبت و نم توسط این بلوک ها منتقل نمیشود.

نکته: در عین اینکه بلوک های هبلکس رطوبت و نم را منتقل نمی کنند ولی در سطح بلوک آب بیشتری را نسبت به مصالح مشابه جذب میکند، لذا در زمان استفاده از این بلوک ها باید نکات زیر را رعایت نمود:

1- قبل از اجرا بلوک های هبلکس میبایست کاملا خیس شوند.

2- ملات مصرفی را نیز باید با دقت بیشتری تهیه نمود.

3- بعد از اجرا به دیوارها آب داده شود.

اندود گچ و خاک

با توجه به سطح صاف و صیقلی هبلکس نسبت به سایر مصالح (در صورت اجرای صحیح دیوارهای) به اندودی بیش از 1 الی 2 سانتیمتر نیاز نخواهند داشت یعنی در هر طرف 0.5 الی 1 سانتیمتر.

نصب تاسیسات و نما سازی

مانند سایر مصالح میباشد و چنانچه به صورت صحیح اجرا شود با مشکلی روبرو نخواهد شد.

واژهها:

- HEBELEX

- YTONG

- اتوکلاو

- بتن سبک

- بتن متخلخل

- بتن هوادار

- بتن هوادار اتوکلاوی

- بتن گازی

- بلوک

- بلوک هبلکس

- سیلیس

- هبلکس